Share

Pin

Tweet

Send

Share

Send

En los mecanismos de años anteriores de producción (máquinas, cajas de engranajes, transmisiones), los engranajes y los engranajes a menudo estaban hechos de hierro fundido gris, que a cargas bajas y medias no eran inferiores a las contrapartes de acero, y el proceso de fundición era más simple y más barato que el acero.

Pero el hierro fundido es frágil, y en los engranajes y engranajes con un cambio brusco en la carga o su aumento, los dientes se rompieron y todo el mecanismo falló. Por supuesto, sería mejor reemplazar un engranaje o engranaje con un diente perdido por un producto nuevo, lo cual no siempre es posible. Luego queda tratar de restaurar el diente de otra manera.

Una de las opciones está relacionada con la preparación mecánica del lugar de un diente roto, la superficie de un material adecuado para la resistencia y otras características, y el procesamiento de la superficie para obtener un diente nuevo con una geometría exacta.

Equipo necesario, dispositivos y materiales.

Para el trabajo, necesitamos:

- amoladora y mini taladro (taladro);

- soplete de soldadura de oxígeno y acetileno;

- garrapatas

- biomeasure (cabeza de medición);

- torno

- papel de lija

- un eje con una tuerca y un tope tubular para el bloque de engranaje y el engranaje;

- un cortador para formar un perfil de la cavidad entre los dientes;

- eje de un molino con captura llave en mano;

- fresadora con cabezal divisor;

- herramienta de medición (calibrador a vernier, micrómetro), etc.

Para llenar el espacio entre dos dientes enteros adyacentes en relación con un diente roto, necesitamos:

- varilla de bronce de silicona (silicona);

- fundente (parte principal: bórax con una pequeña mezcla de magnesio);

- manta de soldadura de fibra de vidrio;

- trapos, servilletas de tela, etc.

El proceso de restaurar un diente roto

Consta de tres etapas:

- Preparación del sitio y llenado (sellado) del espacio entre dos dientes enteros adyacentes con respecto al que falta.

- Hacer un soporte para un molino de corte de engranajes y un eje para fijar el bloque de engranajes y el engranaje en la máquina durante el procesamiento.

- La formación del perfil del diente mediante el muestreo del material depositado con un cortador especial en ambos lados.

Preparando el punto de soldadura

Dado que el hierro fundido gris es difícil de mecanizar mecánicamente, es casi imposible hacerlo con un mini taladro. Es mejor y más rápido moler un diente roto con un molinillo.

Al final, puede desbastar la base con un taladro para desbastar la base. Esto proporcionará una conexión más duradera del material depositado con hierro fundido.

Proceso de soldadura

Comienza con un calentamiento completo y uniforme con un quemador de gas y acetileno, tanto el lugar de soldadura como las partes adyacentes del engranaje. De lo contrario, aumenta la probabilidad de grietas en la parte de hierro fundido.

Luego, el lugar de la soldadura y una varilla de bronce ligeramente siliconada (silicona) se calientan en rojo, que después del calentamiento se baja a un recipiente con fundente, que consiste principalmente en bórax con la adición de una pequeña cantidad de magnesio.

A continuación, se coloca una varilla de bronce de silicona recubierta con un fundente sobre la cavidad y se funde con la llama de un quemador de gas y acetileno. Esta operación continúa hasta que la soldadura de bronce silícea llena todo el volumen de la cavidad entre dientes enteros adyacentes.

Al final de esta etapa, para que la soldadura no se agriete por el enfriamiento rápido, cubrimos la parte restaurada con una manta de soldadura de fibra de vidrio y la dejamos enfriar lentamente durante el tiempo requerido.

El proceso de mecanizado de los extremos del engranaje con soldadura

Sujetamos la rueda del engranaje al portabrocas del torno y, usando el cabezal de medición, colocamos el bloque con la menor desviación posible, golpeando el engranaje de un lado u otro con un mazo si es necesario.

Luego, con la ayuda de cortadores, eliminamos la entrada de soldadura, que sobresale más allá de los extremos del engranaje. Al final de la molienda con papel de lija, molimos los sitios de procesamiento.

Preparación del bloque y fresas para el trabajo.

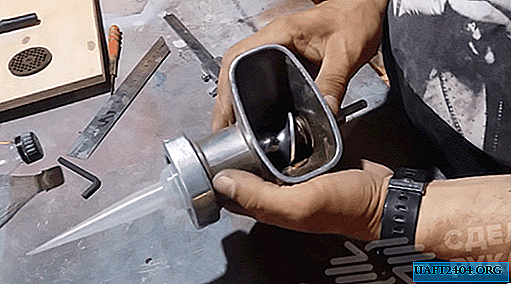

El bloque de engranajes y los engranajes se montan en un torno en un eje preparado previamente apretando la tuerca y el tope cilíndrico.

Para hacer un soporte para la fresa, tomamos una varilla de acero de cierta longitud y un diámetro un poco más grande que el orificio de la herramienta. Lo sujetamos en el portabrocas del torno y desde un extremo primero perforamos un pequeño orificio con un taladro central, que luego expandimos con un taladro espiral al tamaño requerido.

Luego, en el contrapunto de la máquina, arreglamos el grifo y lo insertamos en el orificio en el extremo de la varilla. Retira el cabezal y corta el hilo con la mano, girando el grifo con la perilla. En el hilo resultante, atornillamos un perno casero con una cabeza cilíndrica plana y dos recortes rectangulares ubicados simétricamente en relación con el centro de la varilla para sujetarlos con una llave especial.

Luego terminamos la varilla del otro lado y la perforamos a la longitud requerida bajo el diámetro del husillo de la fresadora. El giro se lleva a cabo con una verificación periódica del diámetro para no debilitar el tamaño. Al final, rectificamos el área de torneado con una cinta de esmeril y la limpiamos con un paño.

Formación del perfil del diente

Fijamos el soporte del cortador en el husillo de la fresadora y rectificamos la varilla al tamaño del orificio en el molino, midiendo periódicamente el diámetro con un micrómetro. Al final, muela la ranura con papel de lija y limpie con un trapo.

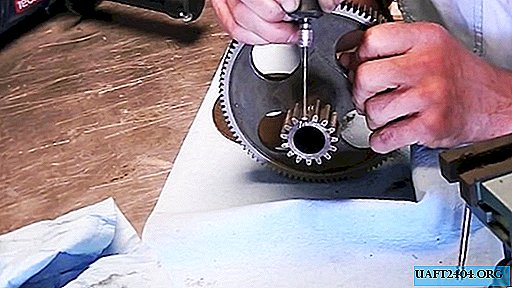

Ponemos el cortador en el soporte y lo fijamos en el extremo con un perno de fijación, primero a mano, y al final con una llave especial con un destornillador. Instale el cabezal divisor y el contrapunto en el escritorio de la fresadora. Sujetando una barra de acero perfectamente uniforme entre ellos, exponemos estos nodos para garantizar la máxima alineación en los planos vertical y horizontal. Para hacer esto, use los cabezales de medición y ajuste la posición del contrapunto en relación con el cabezal divisor. Después de la exposición, estos nodos se sujetan de forma segura a la mesa de la fresadora.

La operación más importante es la alineación precisa de la cortadora con respecto al engranaje que se restaura. Para esto usamos una pinza, un micrómetro, una regla de metal.

Divida la característica de la cabeza por el número de dientes y obtenga el número de revoluciones del mango por 1 diente. Por lo general, se obtiene un número fraccionario. Entonces este valor está en el círculo del divisor.

Ahora puede encender el husillo de la fresadora y comenzar a formar una de las cavidades del diente restaurado. Esto se hace mejor en 2-3 pases, para no dañar la superficie. Al formar un diente, es necesario eliminar las partículas del material que se está cortando del cortador y lubricar la herramienta. Luego, retraemos el cortador y giramos el engranaje exactamente un paso con un cabezal divisor y repetimos la operación anterior nuevamente.

Un comentario

¿Por qué tomar bronce de silicio para formar un diente en un engranaje de hierro fundido? ¿No es más confiable preparar una cavidad entre los dientes con un electrodo de hierro fundido y luego procesarlo con una cortadora de engranajes?

Si hace esto, entonces debido a la alta temperatura, el hierro fundido se "blanquea" y se crean áreas que prácticamente no se pueden mecanizar. El bronce de silicona tiene una resistencia similar a la del hierro fundido gris y una resistencia a la tracción aún mayor. Además, su procesamiento, como hemos visto, no es nada difícil.

Share

Pin

Tweet

Send

Share

Send